Сертификат «под ключ» от 3 рабочих дней! За 3 дня профессиональные Эксперты подготовят полный пакет документов по сертификации вашей продукции.

Разработка ТУ от 1 дня. Гарантируем Результат или вернем деньги!

- Сертифицируем вашу продукцию «под ключ» по техническим регламентам Таможенного союза ЕАЭС.

- Поможем Вашему бизнесу вывести на рынок любой товаров — от игрушек и упаковки до промышленного оборудования.

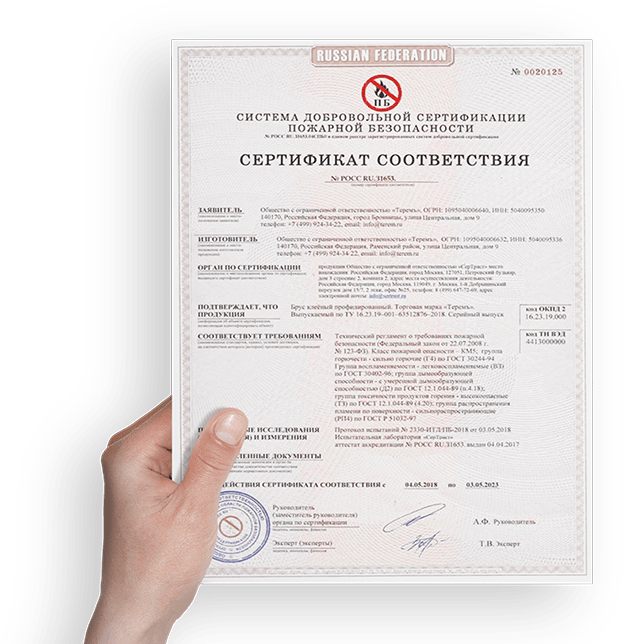

- Компания аккредитована на проведение испытаний, обязательной и добровольной сертификации продукции по техническим регламентам Евразийского экономического союза (ЕАЭС), в который входят Россия, Беларусь, Казахстан, Киргизия и Армения. Рис.

Декларация от 3 рабочих дней! Разработка ТУ от 1 дня. Гарантируем Результат или вернем деньги!

Возьмем на себя все заботы по подготовке Декларации на вашу продукцию.

- Поможем Вашему бизнесу вывести на рынок любой товаров — от игрушек и упаковки до промышленного оборудования.

- Компания аккредитована на проведение испытаний, обязательной и добровольной сертификации продукции по техническим регламентам Евразийского экономического союза (ЕАЭС), в который входят Россия, Беларусь, Казахстан, Киргизия и Армения.

Возьмем на себя разработку Паспорта качества вашей продукции. Четкое соблюдение сроков.

- Паспорт качества на продукцию – официальный документ с техническими описаниями характеристик определенного товара, полученных в результате тестов в лабораториях, авторизованных на проведение исследований в испытуемой отрасли. Порядок выдачи паспорта качества заявителю, регулируется законодательно в соответствии со стандартами конкретной отрасли, ЕСТД, ГОСТа.

- Наши специалисты помогут быстро разработать паспорт качества на продукцию. Вы предоставляете минимальный пакет документов и мы приступаем к работе без предоплаты.

Оставьте заявку на консультацию.

Менеджер свяжется с вами в течение 15 минут

Как проверить действие документа

на официальных сайтах?

Вы всегда можете проверить

действие своего документа

- Проверка сертификата соответствия: https://pub.fsa.gov.ru/rss/certificate

- Проверка декларации соответствия: https://pub.fsa.gov.ru/rds/declaration

Оставьте заявку на консультацию

и расчет стоимости

Менеджер свяжется с вами в течение 15 минут

Политика конфиденциальности

Настоящая Политика конфиденциальности персональной информации (далее — Политика) действует в отношении всей информации, которую http://tachcert.ru (далее — Сайт) может получить о пользователе во время использования им сайта. Согласие пользователя на предоставление персональной информации, данное им в соответствии с настоящей Политикой в рамках отношений с одним из лиц распространяется на все лица. Использование Сайта означает безоговорочное согласие пользователя с настоящей Политикой и указанными в ней условиями обработки его персональной информации; в случае несогласия с этими условиями пользователь должен воздержаться от использования Сервисов.

1. Персональная информация пользователей, которую получает и обрабатывает Сайт

- 1.1. В рамках настоящей Политики под «персональной информацией пользователя» понимаются:

- 1.1.1. Персональная информация, которую пользователь предоставляет о себе самостоятельно при заполнении форм обратной связи, включая персональные данные пользователя. Обязательная для предоставления Сервисов (оказания услуг) информация помечена специальным образом. Иная информация предоставляется пользователем на его усмотрение. 1.1.2 Данные, которые автоматически передаются в процессе их использования с помощью установленного на устройстве пользователя программного обеспечения, в том числе IP-адрес, информация из cookie, информация о браузере пользователя (или иной программе, с помощью которой осуществляется доступ к Сервисам), время доступа, адрес запрашиваемой страницы. 1.2. Настоящая Политика применима только к Сайту. Сайт не контролирует и не несет ответственность за сайты третьих лиц, на которые пользователь может перейти по ссылкам, доступным на сайтах Сайт , в том числе в результатах поиска. На таких сайтах у пользователя может собираться или запрашиваться иная персональная информация, а также могут совершаться иные действия. 1.3. Сайт в общем случае не проверяет достоверность персональной информации, предоставляемой пользователями, и не осуществляет контроль за их дееспособностью. Однако Сайт исходит из того, что пользователь предоставляет достоверную и достаточную персональную информацию по вопросам, предлагаемым в форме регистрации, и поддерживает эту информацию в актуальном состоянии.

2. Цели сбора и обработки персональной информации пользователей

- 2.1. Сайт собирает и хранит только те персональные данные, которые необходимы для предоставления и оказания услуг (исполнения соглашений и договоров с пользователем).

- 2.2. Персональную информацию пользователя Сайт может использовать в следующих целях:

- 2.2.1. Идентификация стороны в рамках соглашений и договоров с Сайт;

- 2.2.2. Предоставление пользователю персонализированных услуг;

- 2.2.3. Связь с пользователем, в том числе направление уведомлений, запросов и информации, касающихся использования Сервисов, оказания услуг, а также обработка запросов и заявок от пользователя;

- 2.2.4. Улучшение качества, разработка услуг;

- 2.2.5. Таргетирование рекламных материалов;

- 2.2.6. Проведение статистических и иных исследований на основе обезличенных данных.

3. Условия обработки персональной информации пользователя и её передачи третьим лицам

- 3.1. Сайт хранит персональную информацию пользователей в соответствии с внутренними регламентами конкретных сервисов.

- 3.2. В отношении персональной информации пользователя сохраняется ее конфиденциальность, кроме случаев добровольного предоставления пользователем информации о себе для общего доступа неограниченному кругу лиц. При использовании отдельных Сервисов пользователь соглашается с тем, что определённая часть его персональной информации становится общедоступной.

- 3.3. Сайт вправе передать персональную информацию пользователя третьим лицам в следующих случаях:

- 3.3.1. Пользователь выразил свое согласие на такие действия; 3.3.2. Передача необходима в рамках использования пользователем определенного Сервиса либо для оказания услуги пользователю; 3.3.3. Передача предусмотрена российским или иным применимым законодательством в рамках установленной законодательством процедуры;

- 3.3.4. Такая передача происходит в рамках продажи или иной передачи бизнеса (полностью или в части), при этом к приобретателю переходят все обязательства по соблюдению условий настоящей Политики применительно к полученной им персональной информации; 3.3.5. В целях обеспечения возможности защиты прав и законных интересов Сайт или третьих лиц в случаях, когда пользователь нарушает Пользовательское соглашение сервисов Сайт.

- 3.4. При обработке персональных данных пользователей Сайт руководствуется Федеральным законом РФ «О персональных данных».

4. Изменение пользователем персональной информации

- 4.1. Пользователь может в любой момент изменить (обновить, дополнить) предоставленную им персональную информацию или её часть, а также параметры её конфиденциальности.

5. Меры, применяемые для защиты персональной информации пользователей

- 5.1. Сайт принимает необходимые и достаточные организационные и технические меры для защиты персональной информации пользователя от неправомерного или случайного доступа, уничтожения, изменения, блокирования, копирования, распространения, а также от иных неправомерных действий с ней третьих лиц.

6. Изменение Политики конфиденциальности. Применимое законодательство

- 6.1. Сайт имеет право вносить изменения в настоящую Политику конфиденциальности. При внесении изменений в актуальной редакции указывается дата последнего обновления. Новая редакция Политики вступает в силу с момента ее размещения, если иное не предусмотрено новой редакцией Политики.

- 6.2. К настоящей Политике и отношениям между пользователем и Сайт , возникающим в связи с применением Политики конфиденциальности, подлежит применению право Российской Федерации.